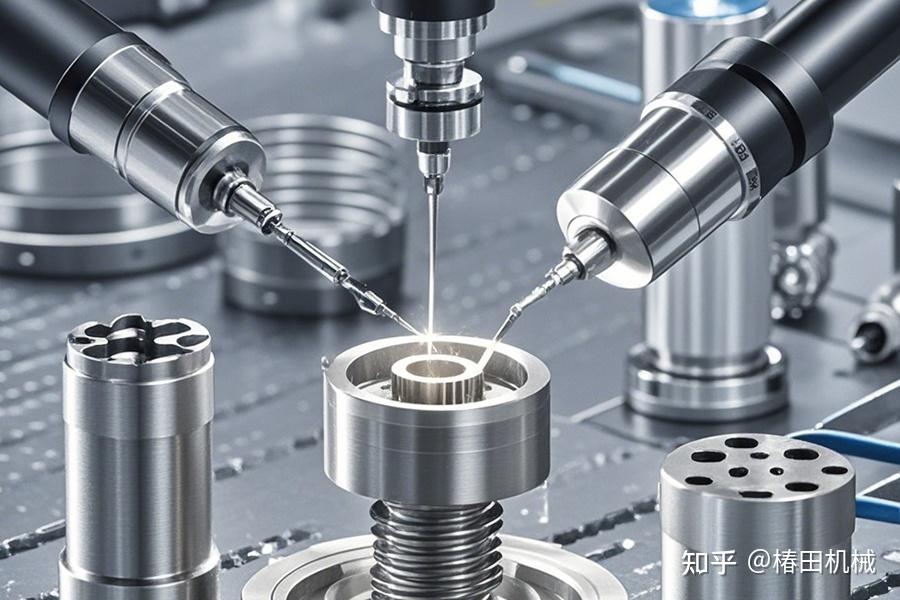

在精密机械加工领域,电火花加工(Electrical Discharge Machining, EDM)作为一种非接触式、非传统的特种加工方法,凭借其独特的工作原理,能够实现对高强度、高硬度、高韧性等难切削材料的精密、复杂成型,在航空航天、模具制造、医疗器械等高端制造业中扮演着不可或缺的角色。

一、电火花加工的基本原理

电火花加工的核心原理是基于电蚀效应。它利用浸没在工作液(通常为煤油或去离子水)中的工具电极(通常为铜、石墨或铜钨合金)与工件电极之间产生脉冲性火花放电时,瞬时产生的高温(局部可达8000-12000℃甚至更高)来蚀除工件材料。

其工作过程可概括为:

- 间隙击穿与电离通道形成:当工具电极与工件在伺服系统的控制下接近至微小间隙(通常几微米至几十微米)时,在脉冲电源的作用下,间隙电场强度超过工作液的绝缘强度,产生火花放电,形成高温高压的等离子体通道。

- 能量转化与材料蚀除:放电通道中的瞬时高温使工件和工具电极表面的局部材料迅速熔化甚至汽化。放电产生的高压导致熔融材料爆炸式地抛离基体,并在工作液的冷却作用下凝固成微小颗粒,被工作液冲走。

- 消电离与恢复绝缘:单个脉冲放电结束后,放电通道崩溃,工作液迅速冷却蚀除区域,并使间隙中的带电粒子复合,恢复绝缘状态,为下一次脉冲放电做好准备。

整个过程由数控系统精确控制放电位置、频率、能量和伺服进给,通过成千上万次微小的放电蚀除,逐步将工具电极的形状“复制”到工件上。

二、电火花加工的主要类型与应用

电火花加工主要分为两大类,各有其侧重和应用场景:

1. 电火花成形加工

原理:使用预先制成所需形状(与工件型腔互补)的工具电极,通过垂直伺服进给,在工作上加工出复杂的三维型腔、型孔。

应用特点:

* 模具制造:是制造复杂型腔模具(如塑料模、压铸模、锻模)的核心手段,尤其擅长加工深槽、窄缝、清角等机械切削难以企及的部位。

- 难加工材料:可轻松加工淬火钢、硬质合金、钛合金、高温合金等高硬度、高强度材料。

- 加工精度:尺寸精度可达微米级,表面粗糙度Ra值可达0.1μm甚至更低(通过精加工)。

2. 电火花线切割加工

原理:使用连续移动的金属丝(通常为钼丝或铜丝)作为工具电极,通过数控系统控制工件在X-Y平面内的相对运动,切割出二维或三维直纹曲面。

应用特点:

* 精密下料与成型:广泛应用于冲压模具的凸模、凹模、镶件加工,以及各种精密样板、窄缝、异形孔的切割。

- 无切削力:由于是非接触加工,无宏观切削力,可加工极薄、易变形的工件。

- 高效率与高精度:现代慢走丝线切割精度可达±0.002mm,表面质量优异,可实现无人化连续加工。

三、电火花加工在精密机械中的优势与局限性

优势:

1. “以柔克刚”:加工能力取决于材料的导电性和热学性质,而非硬度,为高硬度材料的加工开辟了新途径。

2. 复杂形状加工能力:可加工机械刀具无法进入的复杂内腔、微细孔(微细电火花加工)、深径比大的孔等。

3. 无宏观机械应力:加工过程无切削力,工件不会产生变形,适合薄壁、细长等刚性差的零件。

4. 高精度与良好表面质量:通过精细控制放电参数,可获得极高的尺寸、形状精度和可控的表面纹理。

局限性:

1. 加工效率相对较低:材料去除率通常低于传统机械加工,尤其对于大余量工件。

2. 存在电极损耗:工具电极在加工中也会被蚀除,影响形状精度,需进行补偿或使用多个电极。

3. 热影响层:加工表面因瞬时高温和快速冷却会形成一层重铸层(白层),可能包含微裂纹,影响零件的疲劳强度,有时需要后续处理去除。

4. 仅限导电材料:只能加工金属等导电材料,对绝缘材料无能为力。

结论

电火花加工作为精密机械加工技术体系中的重要分支,其独特的电物理加工机理,完美地补充了传统切削加工的不足。随着数控技术、脉冲电源技术、人工智能(如自适应控制)以及工作液处理技术的不断进步,电火花加工正朝着更高效率、更高精度、更佳表面完整性以及更广泛的微纳加工领域迈进。在追求极致精度与复杂功能的现代高端制造业中,电火花加工将继续发挥其不可替代的关键作用,推动精密机械不断突破材料与结构的极限。